Una nueva generación de siliconas y epoxis curados por UV se utilizan cada vez más en aplicaciones automotrices y electrónicas.

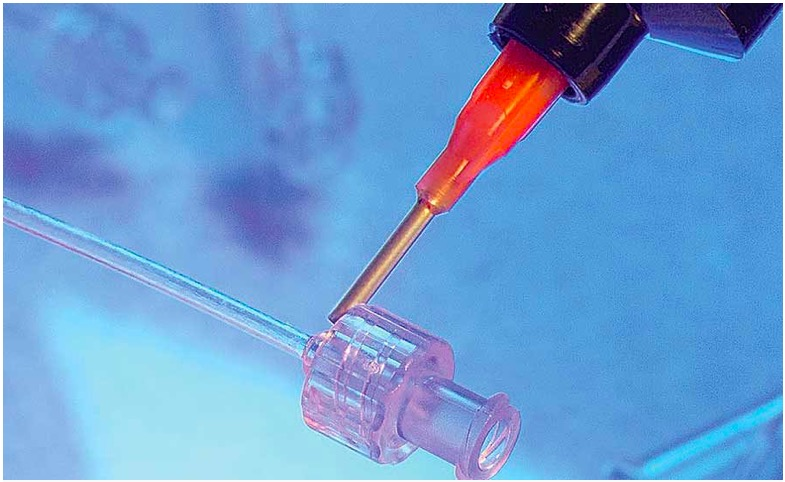

Toda acción en la vida implica un equilibrio: obtener un beneficio a expensas de otro para satisfacer mejor las necesidades de la situación. Cuando se trata de unir, sellar o colocar juntas en grandes volúmenes, los fabricantes confían en los adhesivos de curado UV porque permiten un curado rápido y a demanda (de 1 a 5 segundos tras la exposición a la luz).

La desventaja, sin embargo, es que estos adhesivos (acrílicos, de silicona y epoxi) requieren un sustrato transparente para adherirse correctamente y son significativamente más costosos que los adhesivos de curado por otros medios. No obstante, innumerables fabricantes en diversas industrias han optado por esta solución durante décadas. Muchas más empresas lo harán en el futuro próximo. La diferencia, sin embargo, radica en que los ingenieros tendrán la misma probabilidad de usar un adhesivo de silicona o epoxi de curado UV que uno de base acrílica.

“Aunque llevamos fabricando siliconas de curado UV aproximadamente una década, en los últimos tres años hemos tenido que intensificar nuestras ventas para satisfacer la demanda del mercado”, señala Doug McKinzie, vicepresidente de productos especializados de Novagard Solutions. “Nuestras ventas de silicona de curado UV han aumentado un 50 % en los últimos años. Esto disminuirá un poco, pero aún esperamos un buen crecimiento para los próximos años”.

Entre los principales usuarios de siliconas de curado UV se encuentran los fabricantes de equipos originales (OEM) de automóviles y los proveedores de primer y segundo nivel. Un proveedor de segundo nivel utiliza el sellador Loctite SI 5031 de Henkel Corp. para sellar terminales en carcasas de módulos de control electrónico de frenos y sensores de presión de neumáticos. La empresa también utiliza Loctite SI 5039 para formar una junta de silicona de curado UV in situ alrededor del perímetro de cada módulo. Bill Brown, gerente de ingeniería de aplicaciones de Henkel, afirma que ambos productos contienen un tinte fluorescente para facilitar la verificación de la presencia de adhesivo durante la inspección final.

Este subconjunto se envía a un proveedor de primer nivel que inserta componentes internos adicionales y conecta una placa de circuito impreso (PCB) a los terminales. Se coloca una cubierta sobre la junta perimetral para crear un sello hermético en el conjunto final.

Los adhesivos epóxicos de curado UV también se utilizan con frecuencia en aplicaciones de automoción y electrónica de consumo. Una razón es que, al igual que las siliconas, estos adhesivos están específicamente formulados para adaptarse a la longitud de onda de las fuentes de luz LED (320 a 550 nanómetros), lo que permite a los fabricantes aprovechar todas las ventajas de la iluminación LED, como una larga vida útil, una reducción del calor y configuraciones flexibles. Otra razón es el menor coste de capital del curado UV, lo que facilita a las empresas la transición a esta tecnología.

Hora de publicación: 04-ago-2024