El vapor de mercurio, el diodo emisor de luz (LED) y el excímero son tecnologías de lámparas de curado UV distintas. Si bien las tres se utilizan en diversos procesos de fotopolimerización para reticular tintas, recubrimientos, adhesivos y extrusiones, los mecanismos que generan la energía UV radiada, así como las características de la salida espectral correspondiente, son completamente diferentes. Comprender estas diferencias es fundamental para el desarrollo de aplicaciones y formulaciones, la selección de la fuente de curado UV y la integración.

Lámparas de vapor de mercurio

Tanto las lámparas de arco de electrodo como las lámparas de microondas sin electrodos se clasifican como lámparas de vapor de mercurio. Las lámparas de vapor de mercurio son un tipo de lámparas de descarga de gas de presión media en las que una pequeña cantidad de mercurio elemental y gas inerte se vaporizan formando plasma dentro de un tubo de cuarzo sellado. El plasma es un gas ionizado de altísima temperatura capaz de conducir electricidad. Se produce aplicando una tensión eléctrica entre dos electrodos dentro de una lámpara de arco o calentando una lámpara sin electrodos dentro de una carcasa o cavidad similar a la de un horno microondas doméstico. Una vez vaporizado, el plasma de mercurio emite luz de amplio espectro en longitudes de onda ultravioleta, visible e infrarroja.

En el caso de una lámpara de arco eléctrico, un voltaje aplicado energiza el tubo de cuarzo sellado. Esta energía vaporiza el mercurio en plasma y libera electrones de los átomos vaporizados. Una parte de los electrones (-) fluye hacia el electrodo de tungsteno positivo o ánodo (+) de la lámpara y hacia el circuito eléctrico del sistema UV. Los átomos con electrones recién perdidos se convierten en cationes (+) con energía positiva que fluyen hacia el electrodo de tungsteno con carga negativa o cátodo (-) de la lámpara. Al moverse, los cationes chocan con átomos neutros en la mezcla de gases. El impacto transfiere electrones de átomos neutros a cationes. A medida que los cationes ganan electrones, caen a un estado de menor energía. La diferencia de energía se descarga en forma de fotones que irradian hacia el exterior del tubo de cuarzo. Siempre que la lámpara esté adecuadamente alimentada, correctamente refrigerada y operada durante su vida útil, un suministro constante de cationes (+) recién creados gravita hacia el electrodo negativo o cátodo (-), chocando con más átomos y produciendo una emisión continua de luz UV. Las lámparas de microondas funcionan de forma similar, salvo que las microondas, también conocidas como radiofrecuencia (RF), sustituyen el circuito eléctrico. Dado que las lámparas de microondas no tienen electrodos de tungsteno y son simplemente un tubo de cuarzo sellado que contiene mercurio y gas inerte, se las conoce comúnmente como lámparas sin electrodos.

La emisión UV de las lámparas de vapor de mercurio de banda ancha o de amplio espectro abarca longitudes de onda ultravioleta, visible e infrarroja, en proporciones aproximadamente iguales. La porción ultravioleta incluye una combinación de longitudes de onda UVC (200 a 280 nm), UVB (280 a 315 nm), UVA (315 a 400 nm) y UVV (400 a 450 nm). Las lámparas que emiten UVC en longitudes de onda inferiores a 240 nm generan ozono y requieren extracción o filtración.

La salida espectral de una lámpara de vapor de mercurio se puede alterar añadiendo pequeñas cantidades de dopantes, como hierro (Fe), galio (Ga), plomo (Pb), estaño (Sn), bismuto (Bi) o indio (In). Los metales añadidos cambian la composición del plasma y, en consecuencia, la energía liberada cuando los cationes adquieren electrones. Las lámparas con metales añadidos se denominan dopadas, aditivas y de haluro metálico. La mayoría de las tintas, recubrimientos, adhesivos y extrusiones formulados para UV están diseñados para igualar la salida de las lámparas estándar dopadas con mercurio (Hg) o hierro (Fe). Las lámparas dopadas con hierro desplazan parte de la salida UV a longitudes de onda más largas, casi visibles, lo que resulta en una mejor penetración a través de formulaciones más espesas y muy pigmentadas. Las formulaciones UV que contienen dióxido de titanio tienden a curar mejor con lámparas dopadas con galio (GA). Esto se debe a que las lámparas de galio desplazan una parte significativa de la salida UV hacia longitudes de onda superiores a 380 nm. Dado que los aditivos de dióxido de titanio generalmente no absorben luz por encima de 380 nm, el uso de lámparas de galio con formulaciones blancas permite que los fotoiniciadores absorban más energía UV que los aditivos.

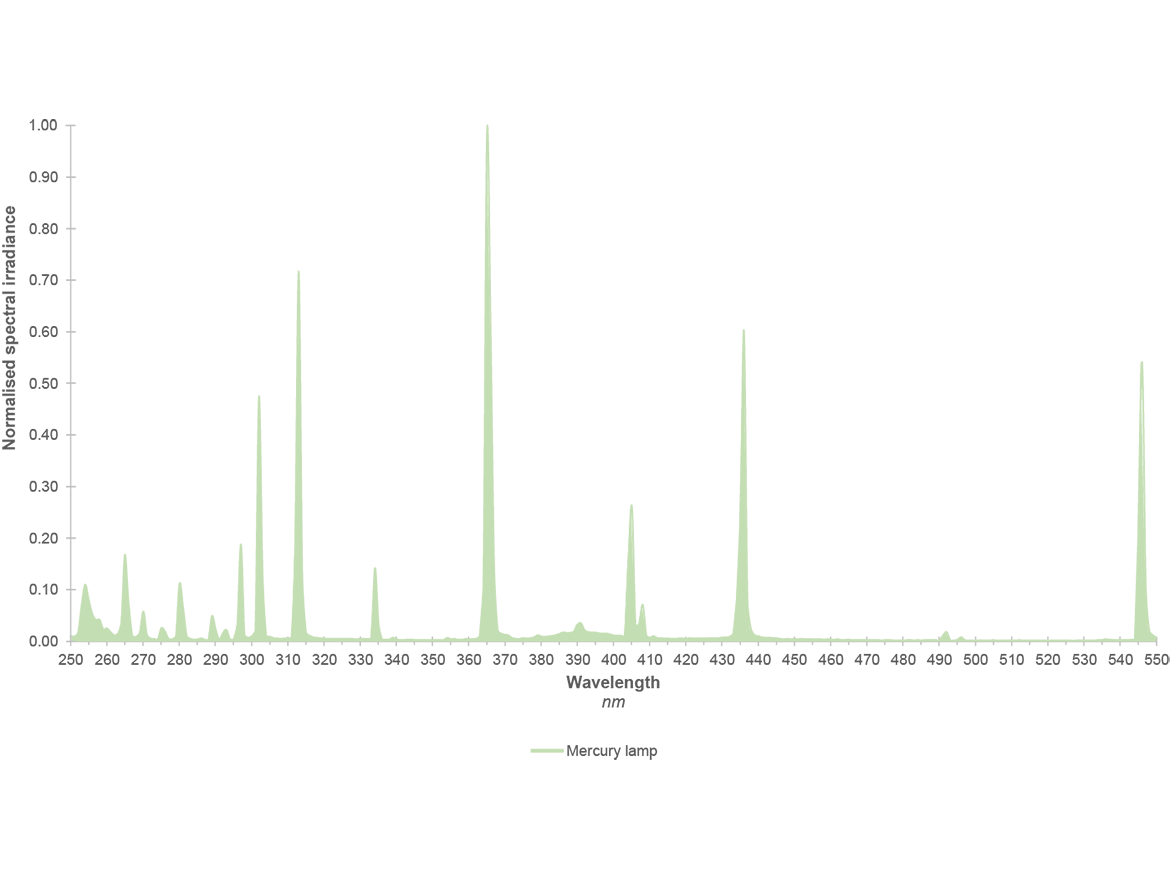

Los perfiles espectrales proporcionan a formuladores y usuarios finales una representación visual de cómo se distribuye la salida radiada de un diseño de lámpara específico a lo largo del espectro electromagnético. Si bien el mercurio vaporizado y los metales aditivos tienen características de radiación definidas, la mezcla precisa de elementos y gases inertes dentro del tubo de cuarzo, junto con la construcción de la lámpara y el diseño del sistema de curado, influyen en la salida UV. La salida espectral de una lámpara no integrada, alimentada y medida por un proveedor de lámparas al aire libre, tendrá una salida espectral diferente a la de una lámpara montada en un cabezal con un reflector y un sistema de refrigeración adecuados. Los perfiles espectrales están disponibles fácilmente a través de proveedores de sistemas UV y son útiles para el desarrollo de formulaciones y la selección de lámparas.

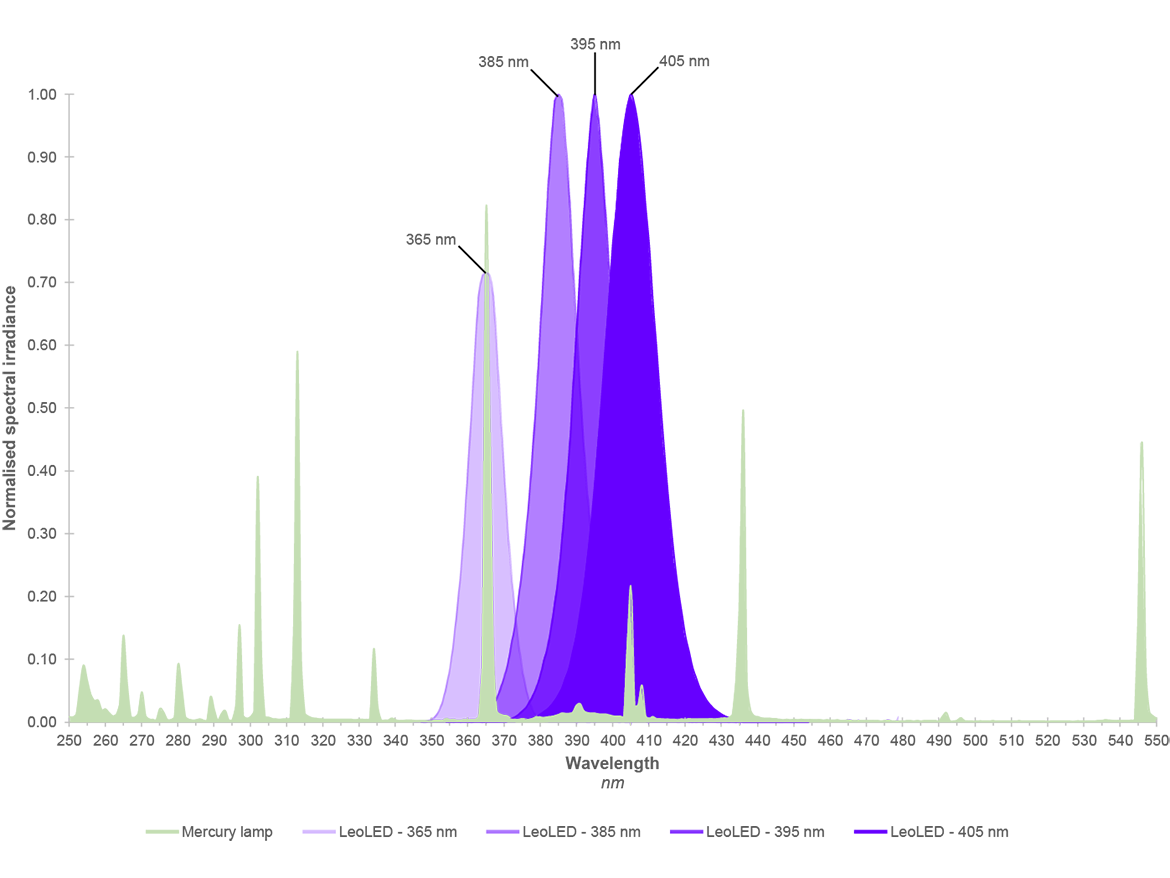

Un perfil espectral común representa la irradiancia espectral en el eje y y la longitud de onda en el eje x. La irradiancia espectral puede representarse de diversas maneras, incluyendo en valor absoluto (p. ej., W/cm²/nm) o en medidas arbitrarias, relativas o normalizadas (sin unidades). Los perfiles suelen mostrar la información como un gráfico de líneas o de barras que agrupa la salida en bandas de 10 nm. El siguiente gráfico de salida espectral de una lámpara de arco de mercurio muestra la irradiancia relativa con respecto a la longitud de onda para los sistemas de GEW (Figura 1).

FIGURA 1 »Gráficos de salida espectral para mercurio y hierro.

En Europa y Asia, el término "lámpara" se refiere al tubo de cuarzo emisor de luz ultravioleta, mientras que en Norteamérica y Sudamérica se suele usar una combinación intercambiable de bombilla y lámpara. Tanto "lámpara" como "cabezal" se refieren al conjunto completo que alberga el tubo de cuarzo y todos los demás componentes mecánicos y eléctricos.

Lámparas de arco de electrodo

Los sistemas de lámparas de arco de electrodo constan de un cabezal, un ventilador o enfriador, una fuente de alimentación y una interfaz hombre-máquina (HMI). El cabezal incluye una lámpara (bombilla), un reflector, una carcasa metálica, un conjunto de obturador y, en ocasiones, una ventana de cuarzo o una protección de alambre. GEW monta sus tubos de cuarzo, reflectores y mecanismos de obturador dentro de conjuntos de casetes que se extraen fácilmente de la carcasa exterior del cabezal. La extracción de un casete GEW suele realizarse en segundos con una sola llave Allen. Dado que la salida UV, el tamaño y la forma del cabezal, las características del sistema y las necesidades de equipos auxiliares varían según la aplicación y el mercado, los sistemas de lámparas de arco de electrodo suelen estar diseñados para una categoría de aplicación específica o tipos de máquinas similares.

Las lámparas de vapor de mercurio emiten 360° de luz desde el tubo de cuarzo. Los sistemas de lámparas de arco utilizan reflectores ubicados a los lados y la parte posterior de la lámpara para captar y enfocar una mayor cantidad de luz a una distancia específica frente al cabezal. Esta distancia se conoce como foco y es donde la irradiancia es máxima. Las lámparas de arco suelen emitir entre 5 y 12 W/cm² en el foco. Dado que aproximadamente el 70 % de la radiación UV emitida por el cabezal de la lámpara proviene del reflector, es importante mantener los reflectores limpios y reemplazarlos periódicamente. La falta de limpieza o reemplazo de los reflectores es una causa común de un curado insuficiente.

Durante más de 30 años, GEW ha mejorado la eficiencia de sus sistemas de curado, personalizando las características y la producción para satisfacer las necesidades de aplicaciones y mercados específicos, y desarrollando una amplia gama de accesorios de integración. Como resultado, la oferta comercial actual de GEW incorpora diseños de carcasa compactos, reflectores optimizados para una mayor reflectancia UV y una reducción de infrarrojos, mecanismos de obturador integrados silenciosos, faldones y ranuras de banda, alimentación de banda tipo concha, inertización con nitrógeno, cabezales de presurización positiva, interfaz de operador con pantalla táctil, fuentes de alimentación de estado sólido, mayor eficiencia operativa, monitorización de la producción UV y monitorización remota del sistema.

Cuando las lámparas de electrodos de presión media están en funcionamiento, la temperatura de la superficie del cuarzo oscila entre 600 °C y 800 °C, y la temperatura interna del plasma es de varios miles de grados centígrados. El aire forzado es el principal medio para mantener la temperatura de funcionamiento correcta de la lámpara y eliminar parte de la energía infrarroja radiada. El sistema GEW suministra este aire de forma negativa; esto significa que el aire se aspira a través de la carcasa, a lo largo del reflector y la lámpara, y se expulsa del conjunto, alejándolo de la máquina o la superficie de curado. Algunos sistemas GEW, como el E4C, utilizan refrigeración líquida, lo que permite una salida de luz UV ligeramente mayor y reduce el tamaño total del cabezal de la lámpara.

Las lámparas de arco de electrodo tienen ciclos de calentamiento y enfriamiento. Se encienden con un enfriamiento mínimo. Esto permite que el plasma de mercurio alcance la temperatura de funcionamiento deseada, produzca electrones y cationes libres y permita el flujo de corriente. Al apagar el cabezal de la lámpara, el enfriamiento continúa durante unos minutos para enfriar uniformemente el tubo de cuarzo. Una lámpara demasiado caliente no se volverá a encender y debe continuar enfriándose. La duración del ciclo de encendido y enfriamiento, así como la degradación de los electrodos durante cada encendido, son la razón por la que los mecanismos de obturación neumáticos siempre se integran en los conjuntos de lámparas de arco de electrodo GEW. La Figura 2 muestra lámparas de arco de electrodo refrigeradas por aire (E2C) y por líquido (E4C).

FIGURA 2 »Lámparas de arco de electrodo refrigeradas por líquido (E4C) y refrigeradas por aire (E2C).

Lámparas LED UV

Los semiconductores son materiales sólidos y cristalinos con cierta conductividad. La electricidad fluye a través de un semiconductor mejor que un aislante, pero no tan bien como un conductor metálico. Entre los semiconductores naturales, pero bastante ineficientes, se encuentran los elementos silicio, germanio y selenio. Los semiconductores sintéticos, diseñados para un alto rendimiento y eficiencia, son materiales compuestos con impurezas impregnadas con precisión en la estructura cristalina. En el caso de los LED UV, el nitruro de aluminio y galio (AlGaN) es un material de uso común.

Los semiconductores son fundamentales para la electrónica moderna y están diseñados para formar transistores, diodos, diodos emisores de luz y microprocesadores. Los dispositivos semiconductores se integran en circuitos eléctricos y se montan en productos como teléfonos móviles, portátiles, tabletas, electrodomésticos, aviones, coches, mandos a distancia e incluso juguetes. Estos diminutos pero potentes componentes hacen que los productos cotidianos funcionen, a la vez que permiten que los artículos sean compactos, más delgados, ligeros y asequibles.

En el caso especial de los LED, los materiales semiconductores, diseñados y fabricados con precisión, emiten bandas de luz de longitud de onda relativamente estrechas al conectarse a una fuente de alimentación de CC. La luz se genera únicamente cuando la corriente fluye del ánodo positivo (+) al cátodo negativo (-) de cada LED. Dado que la salida de los LED se controla de forma rápida y sencilla y es casi monocromática, son ideales para su uso como: luces indicadoras; señales de comunicación infrarrojas; retroiluminación para televisores, portátiles, tabletas y smartphones; letreros electrónicos, vallas publicitarias y pantallas gigantes; y curado UV.

Un LED es una unión positiva-negativa (unión pn). Esto significa que una porción del LED tiene una carga positiva y se conoce como el ánodo (+), y la otra porción tiene una carga negativa y se conoce como el cátodo (-). Si bien ambos lados son relativamente conductores, el límite de unión donde se encuentran los dos lados, conocido como la zona de agotamiento, no es conductor. Cuando el terminal positivo (+) de una fuente de alimentación de corriente continua (CC) se conecta al ánodo (+) del LED, y el terminal negativo (-) de la fuente se conecta al cátodo (-), los electrones cargados negativamente en el cátodo y las vacantes de electrones cargadas positivamente en el ánodo son repelidos por la fuente de alimentación y empujados hacia la zona de agotamiento. Esto es una polarización directa, y tiene el efecto de superar el límite no conductor. El resultado es que los electrones libres en la región de tipo n cruzan y llenan las vacantes en la región de tipo p. A medida que los electrones fluyen a través del límite, pasan a un estado de menor energía. La respectiva caída de energía se libera desde el semiconductor en forma de fotones de luz.

Los materiales y dopantes que forman la estructura cristalina del LED determinan la salida espectral. Actualmente, las fuentes de curado LED disponibles comercialmente tienen salidas ultravioleta centradas en 365, 385, 395 y 405 nm, una tolerancia típica de ±5 nm y una distribución espectral gaussiana. Cuanto mayor sea la irradiancia espectral máxima (W/cm²/nm), mayor será el pico de la curva de campana. Si bien el desarrollo de la UVC entre 275 y 285 nm está en curso, la salida, la vida útil, la fiabilidad y el coste aún no son comercialmente viables para los sistemas y aplicaciones de curado.

Dado que la salida UV-LED se limita actualmente a longitudes de onda UVA más largas, un sistema de curado UV-LED no emite la salida espectral de banda ancha característica de las lámparas de vapor de mercurio de media presión. Esto significa que los sistemas de curado UV-LED no emiten longitudes de onda UVC, UVB, la mayor parte de la luz visible ni las longitudes de onda infrarrojas generadoras de calor. Si bien esto permite que los sistemas de curado UV-LED se utilicen en aplicaciones más sensibles al calor, las tintas, recubrimientos y adhesivos existentes formulados para lámparas de mercurio de media presión deben reformularse para sistemas de curado UV-LED. Afortunadamente, los proveedores de productos químicos están diseñando cada vez más productos de curado dual. Esto significa que una formulación de curado dual diseñada para curar con una lámpara UV-LED también curará con una lámpara de vapor de mercurio (Figura 3).

FIGURA 3 »Gráfico de salida espectral para LED.

Los sistemas de curado UV-LED de GEW emiten hasta 30 W/cm² en la ventana de emisión. A diferencia de las lámparas de arco de electrodo, los sistemas de curado UV-LED no incorporan reflectores que dirijan los rayos de luz a un foco concentrado. Como resultado, la irradiancia máxima de los UV-LED se produce cerca de la ventana de emisión. Los rayos UV-LED emitidos divergen entre sí a medida que aumenta la distancia entre el cabezal de la lámpara y la superficie de curado. Esto reduce la concentración de luz y la magnitud de la irradiancia que llega a la superficie de curado. Si bien la irradiancia máxima es importante para la reticulación, una irradiancia cada vez mayor no siempre es ventajosa e incluso puede inhibir una mayor densidad de reticulación. La longitud de onda (nm), la irradiancia (W/cm²) y la densidad de energía (J/cm²) desempeñan un papel fundamental en el curado, y su impacto conjunto en el curado debe comprenderse adecuadamente durante la selección de la fuente UV-LED.

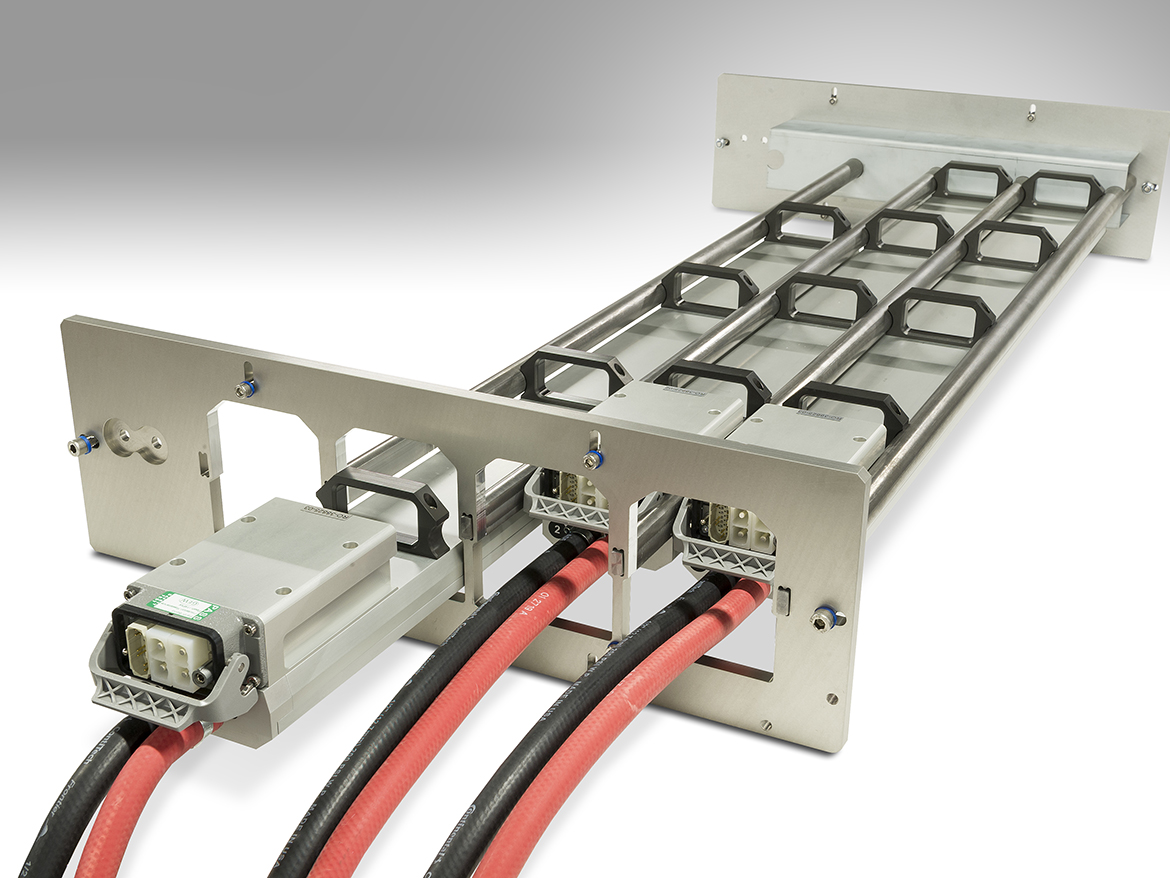

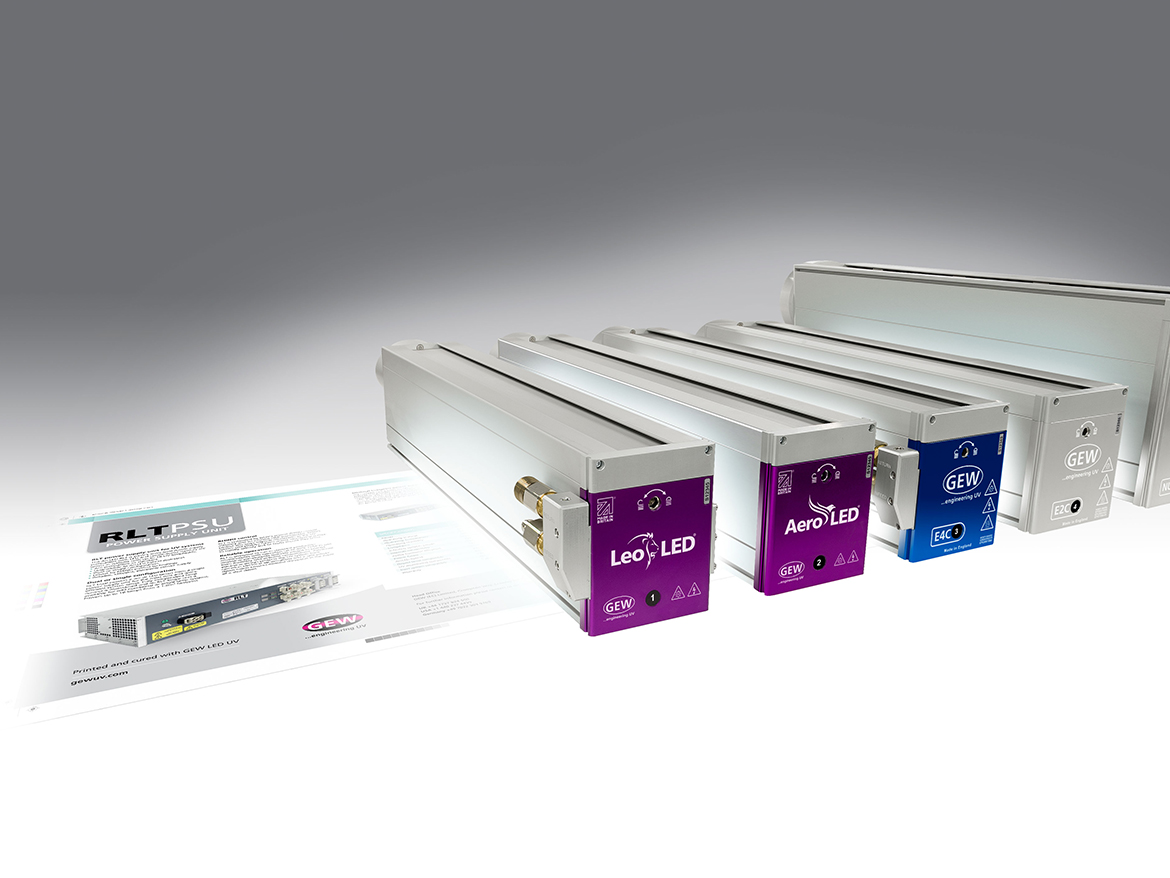

Los LED son fuentes lambertianas. En otras palabras, cada LED UV emite una salida directa uniforme en un hemisferio completo de 360° x 180°. Numerosos LED UV, cada uno del orden de un milímetro cuadrado, se disponen en una sola fila, una matriz de filas y columnas, o en alguna otra configuración. Estos subconjuntos, conocidos como módulos o matrices, están diseñados con un espaciado entre los LED que garantiza la integración en los huecos y facilita la refrigeración de los diodos. Posteriormente, se disponen múltiples módulos o matrices en conjuntos más grandes para formar sistemas de curado UV de diversos tamaños (Figuras 4 y 5). Los componentes adicionales necesarios para construir un sistema de curado UV-LED incluyen el disipador de calor, la ventana emisora, los controladores electrónicos, las fuentes de alimentación de CC, un sistema de refrigeración líquida o enfriador y una interfaz hombre-máquina (HMI).

FIGURA 4 »El sistema LeoLED para web.

FIGURA 5 »Sistema LeoLED para instalaciones multi-lámpara de alta velocidad.

Dado que los sistemas de curado UV-LED no irradian longitudes de onda infrarrojas, transfieren inherentemente menos energía térmica a la superficie de curado que las lámparas de vapor de mercurio. Sin embargo, esto no significa que los LED UV deban considerarse una tecnología de curado en frío. Los sistemas de curado UV-LED pueden emitir picos de irradiancia muy altos, y las longitudes de onda ultravioleta son una forma de energía. Cualquier emisión que no sea absorbida por la composición química calentará la pieza o el sustrato subyacente, así como los componentes circundantes de la máquina.

Los LED UV también son componentes eléctricos con ineficiencias derivadas del diseño y la fabricación de semiconductores, así como de los métodos de fabricación y los componentes utilizados para integrarlos en la unidad de curado. Si bien la temperatura de un tubo de cuarzo de vapor de mercurio debe mantenerse entre 600 y 800 °C durante su funcionamiento, la temperatura de la unión pn del LED debe permanecer por debajo de los 120 °C. Solo entre el 35 % y el 50 % de la electricidad que alimenta una matriz de LED UV se convierte en radiación ultravioleta (muy dependiente de la longitud de onda). El resto se transforma en calor térmico que debe eliminarse para mantener la temperatura de unión deseada y garantizar la irradiancia, la densidad energética y la uniformidad especificadas del sistema, así como una larga vida útil. Los LED son dispositivos de estado sólido inherentemente duraderos, y su integración en conjuntos más grandes con sistemas de refrigeración bien diseñados y mantenidos es fundamental para lograr especificaciones de larga duración. No todos los sistemas de curado UV son iguales, y los sistemas de curado UV-LED mal diseñados y refrigerados tienen una mayor probabilidad de sobrecalentarse y fallar gravemente.

Lámparas híbridas de arco/LED

En cualquier mercado donde se introduce una tecnología completamente nueva para reemplazar la existente, puede haber inquietud respecto a su adopción, así como escepticismo sobre su rendimiento. Los usuarios potenciales suelen retrasar la adopción hasta que se forma una base de usuarios consolidada, se publican estudios de caso, se difunden testimonios positivos de forma masiva o obtienen experiencia directa o referencias de personas y empresas conocidas y de confianza. A menudo se requieren pruebas contundentes antes de que todo un mercado abandone por completo lo antiguo y adopte plenamente lo nuevo. No ayuda que las historias de éxito tiendan a ser secretos bien guardados, ya que los primeros usuarios no quieren que la competencia obtenga beneficios comparables. Como resultado, historias de decepción, tanto reales como exageradas, pueden resonar en el mercado, camuflando los verdaderos méritos de la nueva tecnología y retrasando aún más su adopción.

A lo largo de la historia, y como respuesta a la reticencia a la adopción, los diseños híbridos se han adoptado con frecuencia como puente de transición entre la tecnología existente y las nuevas. Los híbridos permiten a los usuarios ganar confianza y determinar por sí mismos cómo y cuándo utilizar nuevos productos o métodos, sin sacrificar las capacidades actuales. En el caso del curado UV, un sistema híbrido permite a los usuarios cambiar rápida y fácilmente entre lámparas de vapor de mercurio y tecnología LED. En líneas con múltiples estaciones de curado, los híbridos permiten que las prensas funcionen 100 % LED, 100 % vapor de mercurio o cualquier combinación de ambas tecnologías que se requiera para un trabajo determinado.

GEW ofrece sistemas híbridos de arco/LED para convertidores de banda. La solución se desarrolló para el mercado más grande de GEW, el de etiquetas de banda estrecha, pero el diseño híbrido también se utiliza en otras aplicaciones, tanto de banda como de otras (Figura 6). El arco/LED incorpora una carcasa común para el cabezal de la lámpara que puede alojar un casete de vapor de mercurio o LED. Ambos casetes funcionan con un sistema universal de alimentación y control. La inteligencia del sistema permite diferenciar entre los tipos de casete y proporciona automáticamente la alimentación, la refrigeración y la interfaz de operador adecuadas. La extracción o instalación de cualquiera de los casetes de vapor de mercurio o LED de GEW se realiza generalmente en segundos con una sola llave Allen.

FIGURA 6 »Sistema arco/LED para web.

Lámparas excimer

Las lámparas excimer son un tipo de lámpara de descarga de gas que emite energía ultravioleta casi monocromática. Si bien existen lámparas excimer en numerosas longitudes de onda, las emisiones ultravioleta comunes se centran en 172, 222, 308 y 351 nm. Las lámparas excimer de 172 nm se encuentran en la banda UV de vacío (100 a 200 nm), mientras que la de 222 nm es exclusivamente UVC (200 a 280 nm). Las lámparas excimer de 308 nm emiten UVB (280 a 315 nm) y la de 351 nm es exclusivamente UVA (315 a 400 nm).

Las longitudes de onda UV de vacío de 172 nm son más cortas y contienen más energía que la UVC; sin embargo, tienen dificultades para penetrar profundamente en las sustancias. De hecho, las longitudes de onda de 172 nm se absorben completamente en los primeros 10 a 200 nm de la química formulada con UV. Por lo tanto, las lámparas excimer de 172 nm solo reticulan la superficie más externa de las formulaciones UV y deben integrarse con otros dispositivos de curado. Dado que las longitudes de onda UV de vacío también son absorbidas por el aire, las lámparas excimer de 172 nm deben operarse en una atmósfera inertizada con nitrógeno.

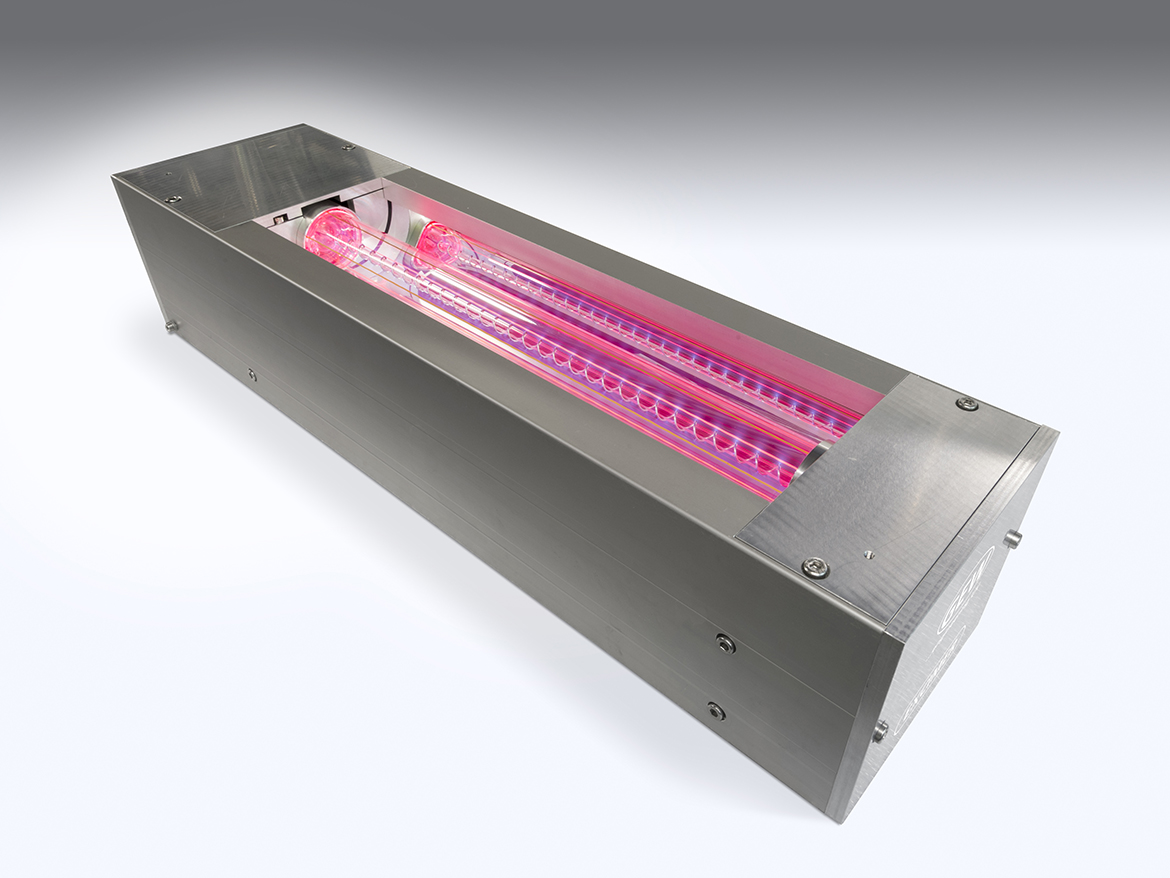

La mayoría de las lámparas excimer constan de un tubo de cuarzo que actúa como barrera dieléctrica. El tubo está lleno de gases nobles capaces de formar moléculas excimer o exciplex (Figura 7). Distintos gases producen moléculas diferentes, y las diferentes moléculas excitadas determinan las longitudes de onda que emite la lámpara. Un electrodo de alto voltaje recorre el interior del tubo de cuarzo, y electrodos de tierra lo hacen en el exterior. Se aplican voltajes pulsados a la lámpara a altas frecuencias. Esto provoca que los electrones fluyan dentro del electrodo interno y se descarguen a través de la mezcla de gases hacia los electrodos de tierra externos. Este fenómeno científico se conoce como descarga de barrera dieléctrica (DBD). A medida que los electrones viajan a través del gas, interactúan con los átomos y crean especies energizadas o ionizadas que producen moléculas excimer o exciplex. Las moléculas excimer y exciplex tienen una vida increíblemente corta, y al descomponerse de un estado excitado a un estado fundamental, se emiten fotones con una distribución casi monocromática.

FIGURA 7 »Lámpara excimer

A diferencia de las lámparas de vapor de mercurio, la superficie del tubo de cuarzo de una lámpara excimer no se calienta. Por lo tanto, la mayoría de las lámparas excimer funcionan con poca o ninguna refrigeración. En otros casos, se requiere un bajo nivel de refrigeración, que suele proporcionarse con gas nitrógeno. Gracias a su estabilidad térmica, las lámparas excimer se encienden y apagan instantáneamente y no requieren ciclos de calentamiento ni enfriamiento.

Al integrar lámparas excimer que irradian a 172 nm con sistemas de curado UVA-LED cuasi-monocromáticos y lámparas de vapor de mercurio de banda ancha, se producen efectos superficiales mateantes. Primero, se utilizan lámparas UVA-LED para gelificar la composición química. A continuación, se utilizan lámparas excimer cuasi-monocromáticas para polimerizar la superficie y, por último, lámparas de mercurio de banda ancha para reticular el resto de la composición química. Las salidas espectrales únicas de las tres tecnologías, aplicadas en etapas separadas, ofrecen efectos ópticos y funcionales de curado superficial beneficiosos que no se pueden lograr con ninguna de las fuentes UV por separado.

Las longitudes de onda excimer de 172 y 222 nm también son eficaces para destruir sustancias orgánicas peligrosas y bacterias dañinas, lo que hace que las lámparas excimer sean prácticas para la limpieza de superficies, la desinfección y los tratamientos de energía de superficie.

Vida útil de la lámpara

En cuanto a la vida útil de la lámpara o bombilla, las lámparas de arco de GEW suelen alcanzar las 2000 horas. La vida útil de la lámpara no es absoluta, ya que la emisión de UV disminuye gradualmente con el tiempo y se ve afectada por diversos factores. El diseño y la calidad de la lámpara, así como el estado de funcionamiento del sistema UV y la reactividad de la formulación, son importantes. Un sistema UV bien diseñado garantiza que se proporcione la potencia y la refrigeración adecuadas para el diseño específico de la lámpara (bombilla).

Las lámparas (bombillas) suministradas por GEW siempre ofrecen la mayor vida útil en sistemas de curado GEW. Las fuentes de alimentación secundarias generalmente han reconstruido la lámpara a partir de una muestra, y las copias pueden no tener el mismo conector, diámetro de cuarzo, contenido de mercurio o mezcla de gases, lo que puede afectar la salida de UV y la generación de calor. Cuando la generación de calor no se equilibra con la refrigeración del sistema, la lámpara se ve afectada tanto por la salida como por la vida útil. Las lámparas que funcionan a menor temperatura emiten menos UV. Las lámparas que funcionan a mayor temperatura tienen una vida útil más corta y se deforman a altas temperaturas superficiales.

La vida útil de las lámparas de arco de electrodo está limitada por su temperatura de funcionamiento, las horas de funcionamiento y el número de encendidos o descargas. Cada vez que se aplica un arco de alto voltaje a una lámpara durante el arranque, se desgasta una parte del electrodo de tungsteno. Con el tiempo, la lámpara no se vuelve a encender. Las lámparas de arco de electrodo incorporan mecanismos de obturación que, al activarse, bloquean la salida de rayos UV como alternativa a los ciclos de encendido repetidos. Las tintas, recubrimientos y adhesivos más reactivos pueden prolongar la vida útil de la lámpara; mientras que las formulaciones menos reactivas pueden requerir cambios de lámpara más frecuentes.

Los sistemas UV-LED son inherentemente más duraderos que las lámparas convencionales, pero su vida útil no es absoluta. Al igual que las lámparas convencionales, los LED UV tienen límites en cuanto a su potencia y, por lo general, deben funcionar con temperaturas de unión inferiores a 120 °C. Sobreexcitar o enfriar insuficientemente los LED reducirá su vida útil, lo que provocará una degradación más rápida o un fallo catastrófico. No todos los proveedores de sistemas UV-LED ofrecen actualmente diseños que cumplan con las máximas vidas útiles establecidas, superiores a 20 000 horas. Los sistemas mejor diseñados y mantenidos durarán más de 20 000 horas, mientras que los sistemas de menor calidad fallarán en ventanas de tiempo mucho más cortas. La buena noticia es que los diseños de los sistemas LED siguen mejorando y duran más con cada iteración.

Ozono

Cuando las longitudes de onda UVC más cortas inciden en las moléculas de oxígeno (O₂), provocan que estas se dividan en dos átomos de oxígeno (O₂). Los átomos de oxígeno libres (O₂) colisionan con otras moléculas de oxígeno (O₂) y forman ozono (O₃). Dado que el trioxígeno (O₃) es menos estable a nivel del suelo que el dioxígeno (O₂), el ozono se transforma fácilmente en una molécula de oxígeno (O₂) y un átomo de oxígeno (O₃) al desplazarse por el aire atmosférico. Los átomos de oxígeno libres (O₃) se recombinan entre sí dentro del sistema de escape para producir moléculas de oxígeno (O₂).

Para aplicaciones industriales de curado UV, el ozono (O₃) se produce cuando el oxígeno atmosférico interactúa con longitudes de onda ultravioleta inferiores a 240 nm. Las fuentes de curado con vapor de mercurio de banda ancha emiten UVC entre 200 y 280 nm, lo que se superpone con parte de la región de generación de ozono, y las lámparas excimer emiten UV de vacío a 172 nm o UVC a 222 nm. El ozono generado por el vapor de mercurio y las lámparas excimer es inestable y no representa un riesgo ambiental significativo, pero es necesario eliminarlo del entorno inmediato de los trabajadores, ya que es irritante respiratorio y tóxico en niveles altos. Dado que los sistemas comerciales de curado UV-LED emiten UVA entre 365 y 405 nm, no se genera ozono.

El ozono tiene un olor similar al del metal, a un cable quemado, al cloro y a una chispa eléctrica. El olfato humano puede detectar concentraciones de ozono tan bajas como de 0,01 a 0,03 partes por millón (ppm). Si bien varía según la persona y el nivel de actividad, concentraciones superiores a 0,4 ppm pueden provocar efectos respiratorios adversos y dolores de cabeza. Se debe instalar una ventilación adecuada en las líneas de curado UV para limitar la exposición de los trabajadores al ozono.

Los sistemas de curado UV generalmente están diseñados para contener el aire de escape al salir de los cabezales de las lámparas, de modo que pueda canalizarse lejos de los operadores y al exterior del edificio, donde se desintegra de forma natural en presencia de oxígeno y luz solar. Como alternativa, las lámparas sin ozono incorporan un aditivo de cuarzo que bloquea las longitudes de onda que lo generan, y las instalaciones que desean evitar la instalación de conductos o la perforación de agujeros en el techo suelen emplear filtros en la salida de los extractores.

Hora de publicación: 19 de junio de 2024